Was sind die Anforderungen in EUV Anwendungen?

Oberstes Gebot in EUV Umgebungen ist die Sauberkeit, insbesondere das Vermeiden kritischer Verbindungen, wie z.B. Kohlenwasserstoff-Verbindungen. Wir bei PI verpflichten uns daher bei uns als Zulieferer eine reine Prozesskette aufrechtzuerhalten, vom Wareneingang bis zum Verschicken des fertigen Produkts. Dafür sind z.B. spezielle Reinigungsprozesse erforderlich, und auch bei unseren Lieferanten müssen wir entsprechende Anforderungen umsetzen.

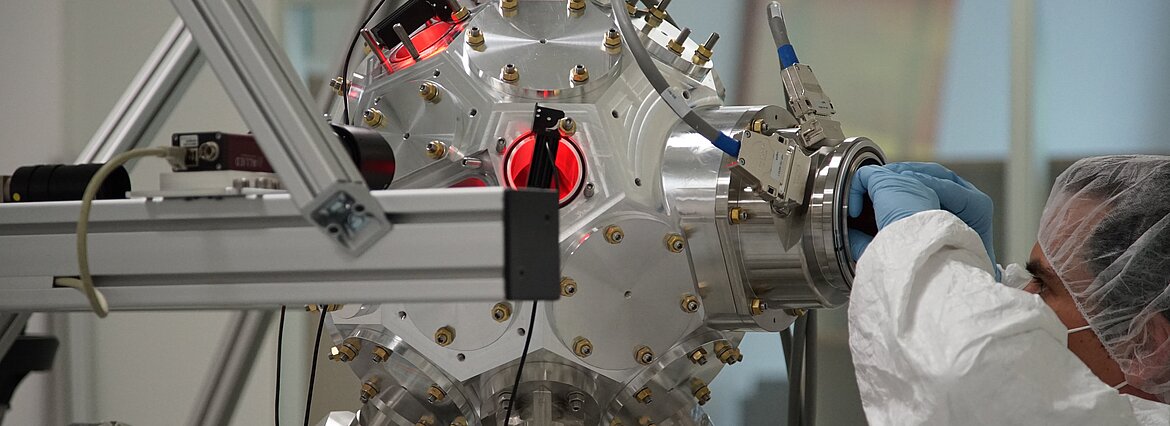

Alle Positioniersysteme für EUV erfüllen mindestens UHV-Anforderungen. Das heißt, die Ausgasraten sind entsprechend niedrig, sie sind ausheizbar und generieren äußerst wenige Partikel. Zusätzlich gilt die strengere Vorgabe, dass sie für den Einsatz in H2-Atmosphäre geeignet sein müssen.

Bevorzugte Materialien für den Einsatz in EUV Anwendungen

Grundsätzlich werden Materialien, Bearbeitungs- und Produktionsprozesse speziell für hochsensible Bereiche immer mit dem Anwender abgesprochen und von PI nur nach Freigabe z.B. der individuellen Toleranzgrenzen in Produkten eingesetzt.

PI hat bereits Erfahrungswerte und ein Grundwissen bezüglich des Einsatzes von Materialien, so dass z.B. Konzeptentwürfe nur auf zugelassene Edelstähle und Aluminium zurückgreifen. So kann PI als effizienter Partner bereits früh in der Entwicklungsphase unterstützen.

Welche PI Produkte sind bereits für EUV qualifiziert?

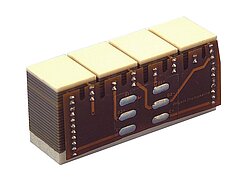

Aus dem breiten PI Portfolio gibt es bereits einige Lösungen, die in EUV Umgebungen eingesetzt werden. Dazu zählen vor allem Lösungen mit piezobasierten Antrieben. PI setzt dort vor allem die für ihre Zuverlässigkeit und Robustheit bewährten PICMA® Multilayer-Piezoaktuatoren ein. Aber auch Piezobauelemente, die als Antriebe für PILine®, PiezoMike oder PiezoWalk® Piezomotoren eingesetzt werden, zeichnen sich durch ihre Vakuumtauglichkeit und Unempfindlichkeit gegenüber Strahlung aus.

Piezomotoren haben außerdem den Vorteil, auch unbestromt ihre Position driftfrei und stabil zu halten. Sie zeigen große Haltekräfte, bei gleichzeitig sehr kompakten Abmessungen. Positionssensoren können je nach geforderter Genauigkeit flexibel gewählt und eindesignt werden.

Für alle Piezomotoren gibt es hochentwickelte Motion Controller für eine oder mehrere Achsen. Sie können über gängige Schnittstellen wie Ethernet TCP/IP, USB, SPI oder im Einzelfall auch EtherCAT® ins Netzwerk eingebunden werden.

PI passt alle Produkte gerne an den jeweiligen Anwendungsfall an: Sprechen Sie uns an!

Deutschland

Deutschland

Deutschland

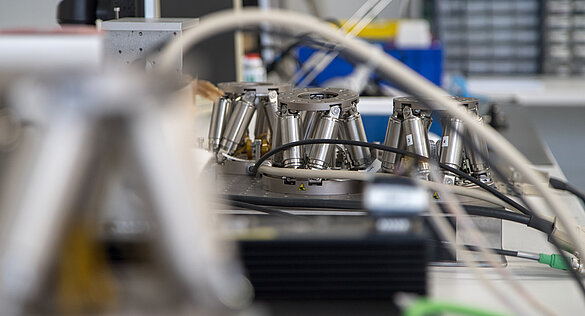

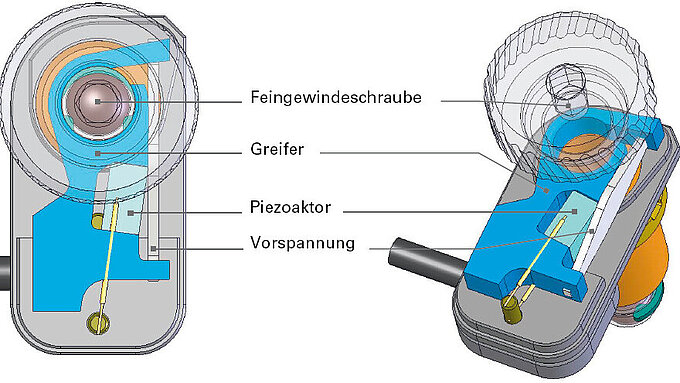

PiezoMike Aktuatoren

Die PiezoMike ist bekannt für ihre hohe Zuverlässigkeit in sogenannten "set-and-forget" Anwendungen.

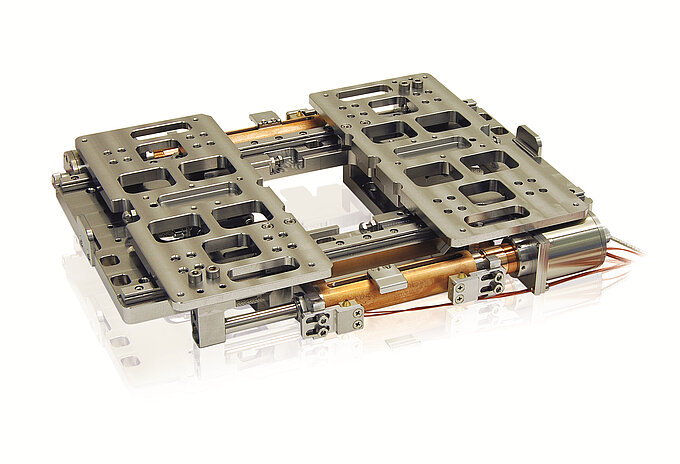

Auch für höhere Integrationsstufen sind PiezoMike Antriebe gut geeignet, wie für dieses Beispiel eines Tripod-Designs.

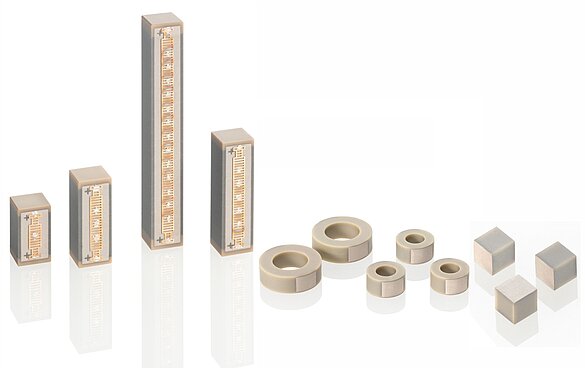

PIRest Aktuatoren bieten neue Einsatzmöglichkeiten für hochstabile Positionierung

PIRest Aktuatoren sind aktive Steuerelemente für die Justage z.B. von Optiken. Die eingestellte Position wird ohne zusätzliche Bestromung gehalten. Dabei können Auslenkungen von ca. 50% eines konventionellen Piezoaktuators gleicher Baugröße erreicht werden, also bis zu einigen zehn Mikrometern. Die einstellbare Schrittweite wird durch den DAC des Verstärkers bestimmt. Kriechen tritt bei diese Aktuatoren nicht auf, die Langzeitstabilität wird ausschließlich von Temperatureffekten beeinflusst.

Technologisch breit aufgestellt

PI steht für technische Spitzenleistungen und kontinuierlichen Fortschritt in der Präzisions-Positionierung – angetrieben von der Begeisterung für Technologie und deren Einsatz in Kundenapplikationen. Unser Ziel ist es, neuartige Antriebskonzepte, Produkte und Systemlösungen zu entwickeln und so unseren Kunden die entscheidenden Wettbewerbsvorteile zu sichern.

Die hohe Fertigungstiefe ermöglicht PI dabei eine vollständige Prozesskontrolle, um flexibel auf die Marktentwicklungen und neue Anforderungen zu reagieren. Moderne Organisationsformen wie z.B. das fraktale Produktionsmodell garantieren eine effiziente Fertigung für Losgröße-1, Kleinserien und auch OEM-Produkte in hohen Stückzahlen.

Hohe Produktionstiefe bei Piezoelektrika: Die Tochterfirma PI Ceramic

Seit 1992 entwickelt und produziert PI Ceramic piezokeramische Materialien und Bauelemente für Standard- und OEM-Lösungen: Piezokomponenten, Ultraschallwandler, Aktuatoren und Systemlösungen. Unter anderem stammt die für ihre Zuverlässigkeit ausgezeichnete PICMA® Multilayer Aktuatortechnologie aus dem Hause PI Ceramic.

Bei PI Ceramic haben wir den vollständigen Entwicklungs- und Produktionsprozess für Piezoaktuatoren und andere piezoelektrische Komponenten in einer Hand: von der Auswahl Materialien für die Keramikmischung, über die Verarbeitung und schließlich die Kontaktierung und Integration können wir zu jedem Zeitpunkt Einfluss nehmen und bekommen so das optimale Produkt für einen bestimmten Zweck.